Mikrochips lassen sich aus unserem Alltag nicht mehr wegdenken. Kein Auto, kein Computer, keine Maschine kommt heutzutage ohne die kleinen elektronischen Bauteile aus. Die weltweite Nachfrage ist größer als das Angebot. Diesen Umstand bekamen vor allem letztes Jahr auch zahlreiche Automobilproduzenten zu spüren. Aufgrund der Pandemierestriktionen stieg die Nachfrage nach Unterhaltungselektronik (Handys, Laptops, Spielekonsolen, etc.). So fanden die Chiphersteller alternative Kunden zur Autoindustrie. Der globale Mangel an Halbleitern beeinflusst auch die politischen Ebenen und lässt die Alarmglocken von Washington über Brüssel bis Peking läuten. Die Krise hat für Politik, Kunden und Investoren eine grundlegende Frage aufgeworfen: Warum können wir nicht einfach mehr Mikrochips herstellen?

Auf die Frage nach Erhöhung der Produktionszahlen gibt es eine einfache sowie auch eine komplexere Antwort. Die einfache Version ist, dass die Herstellung von Mikrochips unglaublich schwierig ist – und in Zukunft schwieriger wird. Die kompliziertere Antwort lautet, dass der Bau von Halbleiterfabriken Jahre dauert und Milliarden von Dollar oder Euro kostet – und selbst dann ist die Wirtschaftlichkeit nicht gewährleistet, wenn die Fertigungskompetenz nur einen Bruchteil hinter der Konkurrenz zurückbleibt. Der ehemalige Chef des Chipherstellers Intel, Craig Barrett, bezeichnete die Mikroprozessoren seines Unternehmens einst als die kompliziertesten Produkte, die je von Menschenhand geschaffen wurden. Aus diesem Grund haben Länder Schwierigkeiten, für sich eine Halbleiter-Selbstversorgung zu erreichen. China hat in seinem jüngsten Fünfjahresplan die Chip-Unabhängigkeit als oberste nationale Priorität festgelegt, während US-Präsident Joe Biden versprochen hat, durch die Wiederbelebung der inländischen Produktion eine sichere amerikanische Lieferkette aufzubauen. Auch die EU denkt über Maßnahmen nach, um ihre eigenen Chips herzustellen. Doch der Erfolg dieser Vorhaben ist alles andere als gesichert.

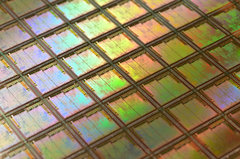

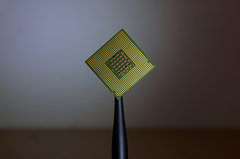

Die Herstellung eines Chips dauert in der Regel mehr als drei Monate. Man benötigt dafür riesige Fabriken, staubfreie Räume, Maschinen, die Kostensummen in Millionenhöhe verschlingen sowie geschmolzenes Zinn und Laser. Das Endziel besteht darin, Silizium-Wafer – ein Element, das aus reinem Sand gewonnen wird – in ein Netzwerk von Milliarden winziger Schalter, sogenannte Transistoren, zu verwandeln, welche die Grundlage der Schaltung bilden. Als Wafer bezeichnet man in der Mikroelektronik, Photovoltaik und Mikrosystemtechnik kreisförmige oder quadratische, etwa ein Millimeter dicke Scheiben. Diese kommen dann schließlich in einem Telefon, Computer, Auto, einer Waschmaschine oder einem Satelliten zum Einsatz und verleihen diesen besondere Leistungsfähigkeit.

Klein, aber komplex

Die meisten Mikrochips sind Gruppen von Schaltkreisen, die Software ausführen, Daten verarbeiten und die Funktionen elektronischer Geräte steuern. Die Anordnung dieser Schaltkreise gibt ihnen ihren spezifischen Zweck. Chiphersteller versuchen, mehr Transistoren in einzelne Chips zu packen, um die Leistungsfähigkeit zu verbessern und die Geräte energieeffizienter zu machen. Der erste Mikroprozessor „4004“ von Intel wurde im Jahre 1971 produziert und enthielt 2300 Transistoren mit einer sog. Knotengröße von 10 Mikrometern. Intels Vormachtstellung endete jedoch in den folgenden Jahrzehnten zwischen 2015 und 2020, als die asiatischen Konkurrenten Taiwan Semiconductor Manufacturing und Samsung Electronics begannen, Chips mit besseren Transistoren zu bauen. Dazu gehörten solche mit Abmessungen von bis zu 5 Nanometern oder 5 Milliardstel eines Meters (zum Vergleich: ein durchschnittliches menschliches Haar ist 100.000 Nanometer dick.)

Hygienischer als ein OP-Saal

Das Einfüllen von Silizium in Chipherstellungsmaschinen kann nur in speziellen Reinräumen vorgenommen werden. Einzelne Transistoren sind um ein Vielfaches kleiner als ein Virus. Ein einziges Staubkorn kann verheerende Schäden anrichten und Millionen von Dollar an verschwendeten Investitionen verursachen. Um dieses Risiko zu mindern, stellen Chiphersteller ihre Maschinen in Räumen auf, die im Wesentlichen staubfrei sind.

Um diese Umgebung aufrechtzuerhalten, wird die Luft ständig gefiltert und nur sehr wenige Mitarbeiter haben Zutritt. Wenn mehr als ein oder zwei Arbeiter, die von Kopf bis Fuß in spezieller Schutzausrüstung an einer Chipproduktionslinie zu sehen sind, ist es ein Indiz dafür, dass etwas im Produktionsablauf fehlerhaft war. Die wahren Genies hinter Halbleiterdesign und -entwicklung arbeiten weit entfernt und haben keinen direkten Kontakt zur Produktion. Trotz all dieser Vorsichtsmaßnahmen dürfen die Silizium-Wafer nicht von Menschen berührt oder der Luft ausgesetzt werden. Die komplette Produktion der Chips wird von Maschinen und Robotern übernommen. Die Mikrochips bewegen sich in speziellen Behältern zwischen Maschinen durch die Fabrik, die von Robotern bewegt werden, welche auf an der Decke befestigten Schienen laufen. Sie kommen erst wieder aus diesen Behältern, wenn sie sich in den Maschinen befinden und es Zeit für einen wichtigen Schritt im Prozess ist.

Fertigung auf der Ebene eines Atoms

Chips bestehen aus bis zu 100 Materialschichten. Diese werden teilweise entfernt, um komplexe dreidimensionale Strukturen zu bilden, die alle winzigen Transistoren verbinden. Einige dieser Schichten sind so dünn wie ein Atom. Spezialmaschinen von Zulieferern wie Applied Materials, Lam Research und Tokyo Electron passen die Temperatur, den Druck sowie elektrische und magnetische Felder an, um dies zu ermöglichen. Einer der schwierigsten Teile des Prozesses ist die sog. Lithografie, welche mit Maschinen des niederländischen Unternehmens ASML Holding bearbeitet wird. Die Spezialtechnik verwendet Licht, um Muster in die Materialien einzubrennen, die auf dem Silizium abgeschieden sind. Diese Muster werden schließlich zu Transistoren. All dies geschieht in einem so kleinen Maßstab, dass es unter extremem ultravioletten Licht geschieht, welches normalerweise nur im Weltraum vorkommt. Um dies in einer kontrollierten Umgebung nachzubilden, plätten ASML-Maschinen geschmolzene Tröpfchen aus Zinn mit einem Laser. Beim Verdampfen des Metalls entsteht das erforderliche EUV-Licht. Des Weiteren werden Spiegel benötigt, um das Licht auf eine kleinere Wellenlänge zu fokussieren.

Kostenintensive Industrie

Um Kosteneffizienz zu sichern, müssen Halbleiterwerke 24 Stunden am Tag, sieben Tage die Woche laufen. Der Bau einer Einstiegsfabrik, die 50.000 Wafer pro Monat produziert, kostet etwa 15 Milliarden US-Dollar. Der größte Teil der Investitionen macht die Spezialausrüstung aus. Der Zulieferermarkt machte 2020 erstmals einen Umsatz von über 60 Milliarden US-Dollar. Drei Unternehmen – Intel, Samsung und TSMC machen den größten Teil dieser Investition aus. Ihre Fa-briken sind fortschrittlicher und kosten jeweils über 20 Milliarden US-Dollar. In diesem Jahr wird allein TSMC bis zu 28 Milliarden US-Dollar für neue Fertigungsstätten ausgeben. Im Vergleich dazu versucht die US-Regierung, ein Gesetz zur Unterstützung der heimischen Chipproduktion zu verabschieden. Dieses Gesetz würde über fünf Jahre Investitionen von nur 50 Milliarden US-Dollar bieten. Der schnelle technologische Fortschritt in der Branche ist ebenfalls ein Problem. Sobald ein Unternehmen die Investitionen für den Bau riesiger Anlagen ausgegeben hat, sind sie in fünf Jahren oder weniger schon wieder veraltet. Um Verluste zu vermeiden, müssen die Chipher-steller mit jeder Produktionsstätte 3 Milliarden US-Dollar Gewinn erwirtschaften. Je öfter Sie dies tun, desto besser werden Sie darin. Zurzeit können sich nur die größten Unternehmen, insbesondere die führenden drei der Branche, die im vergangenen Jahr zusammen 188 Milliarden US-Dollar Umsatz erwirtschaftet haben, den Bau mehrerer Werke leisten. Intel, Samsung und TSMC erwirtschafteten 2020 beispielsweise knapp genauso viel Umsatz wie die folgenden zwölf größeren Chiphersteller zusammen. Der Ertrag – der Prozentsatz der Chips, die nicht weggeworfen werden – ist das wichtigste Maß. Alles unter 90 Prozent ist ein Problem. Chiphersteller können dieses Niveau nur überschreiten, indem sie immer wieder aus kostspieligen Lektionen lernen und auf diesem Wissen aufbauen. Das hart durchkalkulierte Geschäft der Branche bedeutet, dass es sich weniger Unternehmen leisten können, Schritt zu halten. Um mehr Mikroprozessoren zu produzieren, benötigt man eben mehr Fabriken, die wieder-um Mengen an Investitionen verschlingen. Der Aufbau einer Industrie, die Chips in Massenproduktion liefern, bleibt daher unter den gegebenen Umständen schwierig. Die meisten der rund 1,4 Milliarden Smartphone-Prozessoren, die jedes Jahr ausgeliefert werden, kommen von TSMC. Intel hält 80 Prozent des Marktes für Computerprozessoren inne. Samsung dominiert bei Speicherchips. Für alle anderen, auch für China, ist es nicht einfach, diesen Konkurrenten Marktanteile abzunehmen. Einzelne Staaten müssten daher enorme Investitions- und Subventionsprogramme auflegen, welche die jeweilige Halbleiterindustrie fördern könnte.